139) Producción de metanol renovable sintético

El siguiente análisis sobre el metanol renovable viene de la mano de AtlantHy, concretamente Brais Armiño Franco y Gabriel Padín González. Para quien no les conozca, son consultores en AtlantHy, y participan activamente en el desarrollo de plantas de hidrógeno, amoníaco y metanol, aportando capacidades técnicas, estratégicas y de desarrollo de negocio desde las fases iniciales hasta la negociación de los contratos con el EPCista.

El metanol (CH₃OH) es uno de los compuestos químicos más importantes a nivel mundial, siendo junto al etileno, propileno y amoníaco, uno de los cuatro compuestos más producidos, sin embargo, es poco conocido por el público general, a quien quizás le suene más el término “Alcohol de quemar”.

No obstante, este término tan mundano, esconde las muchas otras acepciones que se le pueden atribuir a esta molécula que se presenta como un líquido incoloro, soluble en agua, con un ligero olor característico y que presenta una densidad de 791 kg/m³ a 15°C (IRENA, Renewable Methanol Outlook, 2021). Entre estas acepciones pueden destacar su uso actual como materia prima en la industria para la fabricación de compuestos químicos o incluso sus usos futuros como combustible para el sector del transporte.

Durante la última década, la demanda global de metanol prácticamente se duplicó, alcanzando cerca de 98 millones de toneladas en 2019, mientras que la capacidad de producción global superó los 150 millones de toneladas (MMSA, 2020). Aproximadamente dos tercios de esta producción se destinan a la síntesis de otros compuestos químicos esenciales, como el formaldehído, ácido acético y metilmetacrilato. Además, el metanol es clave en la producción de olefinas, como el etileno y el propileno, a través de la ruta metanol-a-olefinas (MTO, methanol-to-olefins).

Estos productos intermedios se transforman después en una enorme variedad de materiales que usamos diariamente, desde pinturas y plásticos, hasta componentes de automóviles y materiales de construcción (IRENA & Methanol Institute, 2021).

A medida que la industria avanza, también se exploran nuevas aplicaciones del metanol, como la producción de compuestos aromáticos (benceno, tolueno y xileno) mediante la ruta methanol-to-aromatics (MTA). Sin embargo, esta tecnología aún está en fase de desarrollo.

Por otro lado, el metanol ha cobrado un rol importante como vector energético. Su uso como combustible, tanto de manera directa como mezclado con otros combustibles, ha experimentado un crecimiento significativo en los últimos años. En 2021, la demanda de metanol en este sector aumentó en más de un 14%, lo que refleja un interés creciente en aprovechar su potencial como combustible limpio y sostenible. En este sentido, se estima que el crecimiento anual de la demanda de metanol ronda el 3,5% (IRENA, 2021).

Descarbonización

Actualmente, la producción global de metanol (MEOH) se basa mayoritariamente en el uso de gas natural y carbón, lo que genera alrededor de 0,3 gigatoneladas (Gt) de CO₂ al año, aproximadamente un 10% de las emisiones totales del sector químico. Este dato pone de manifiesto la necesidad urgente de descarbonizar tanto la producción como el uso de este compuesto.

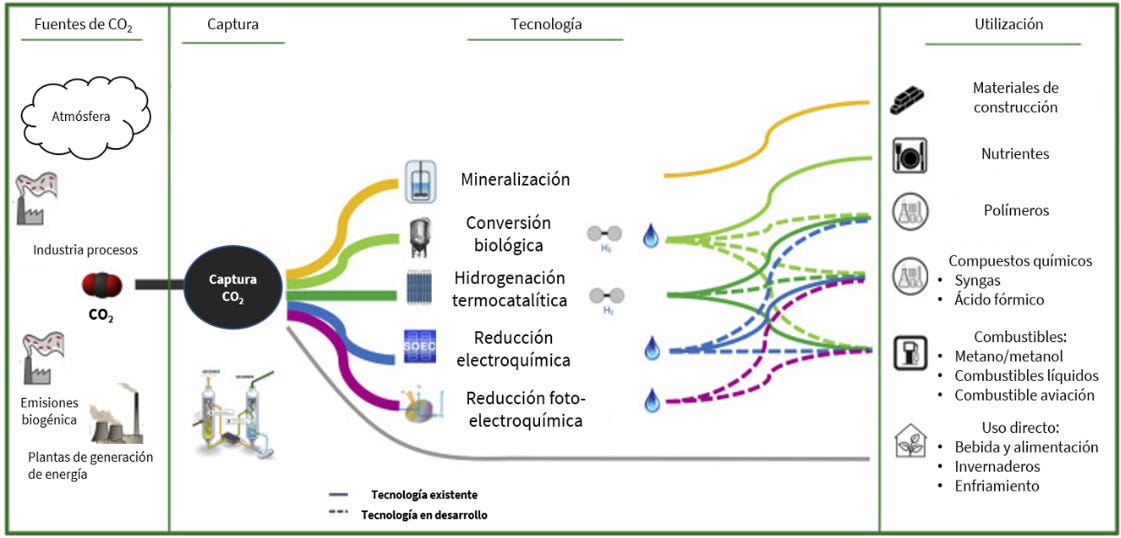

Esto nos abre las puertas a plantearnos qué formas existen para poder producir actualmente este compuesto a partir de vías sostenibles y, afortunadamente tenemos varias opciones. El metanol también puede fabricarse a partir de otras materias renovables que contienen carbono, como la biomasa, el biogás, los residuos, e incluso el CO₂ capturado de diversas fuentes. En este sentido, el metanol renovable ofrece una alternativa viable y puede obtenerse mediante dos rutas principales:

Ruta biológica: En este caso, se produce biometanol a partir de biomasa. Las principales materias primas sostenibles incluyen residuos y subproductos forestales y agrícolas, biogás de vertederos, aguas residuales, residuos sólidos urbanos (RSU), y licor negro de la industria papelera.

Ruta Power-to-X (sintética): Aquí el producto es el e-metanol (e-MEOH), generado utilizando hidrógeno renovable (producido a partir de electricidad renovable mediante electrólisis) y dióxido de carbono capturado.

Metanol sintético (e-MEOH)

Mientras que las rutas biológicas ofrecen unos costes más competitivos (600-800 €/tonMEOH), la ruta sintética roza hoy en día los 1.100-1.200 €/tonMEOH, lo cual triplica los valores del metanol gris en los índices europeos. Como veremos, se espera que el coste del e-MEOH se reduzca, pero su principal argumento para la penetración en los mercados será la escasez de lo bio.

No obstante, la necesidad de la producción de metanol sintético sigue existiendo, como se puede ver en la siguiente gráfica, en la cual Bloomberg atribuye un papel importante a esta molécula en la descarbonización del sector químico y del sector shipping.

De hecho, el Methanol Institute estima que actualmente hay más de 80 proyectos dedicados a la producción de metanol renovable en todo el mundo, y se prevé que para 2027 se alcancen más de 8 millones de toneladas de producción anual.

Aunque existen diversas tecnologías para la producción de e-metanol, algunas aún están en fases tempranas de desarrollo. Sin embargo, la tecnología más madura y simple es aquella que utiliza hidrógeno producido mediante electrólisis de agua alimentada por electricidad renovable (Imagen 3). El proceso de síntesis del e-metanol es muy similar al de la producción de metanol a partir de gas de síntesis derivado de combustibles fósiles, lo que asegura un alto grado de madurez tecnológica (TRL 8-9).

El proceso de electrólisis se complementa con un reactor catalítico donde tiene lugar la hidrogenación del CO₂. Como se mencionó anteriormente, este procedimiento es similar al que se emplea para producir metanol a partir de combustibles fósiles. En cada ciclo, una molécula de CO₂ se convierte en una molécula de metanol, para lo cual se requieren tres moléculas de hidrógeno, generando como subproducto una molécula de agua.

Dentro de una planta de metanol, destacan como elementos principales el reactor, las columnas de destilación, los compresores de gases (H2 y CO₂) y los auxiliares (refrigeración y demás elementos de proceso)

La síntesis de metanol mediante la hidrogenación del CO₂ puede explicarse a través de tres reacciones de equilibrio fundamentales (Sollai, 2023; Nieminen, 2019):

la hidrogenación del CO₂ (1)

la reacción inversa de desplazamiento de gas-agua (2)

la hidrogenación del CO (3)

CO₂ + 3H₂ —> CH₃OH + H₂O ∆Hº = -49,8 kJ/mol (1)

Desde el punto de vista termodinámico, la hidrogenación del CO₂ para producir metanol (CH₃OH) es más eficiente cuando se realiza a bajas temperaturas y altas presiones, debido a que es una reacción exotérmica y genera un menor número de moles de productos. Sin embargo, además de la producción de metanol, este proceso suele ir acompañado de la formación de monóxido de carbono (CO), a través de un paso conocido como reacción inversa de desplazamiento de gas de agua (RWGS, por sus siglas en inglés) (Yang, 2022).

CO₂ + H₂ —> CO + H₂O ∆Hº = 41,2 kJ/mol (2)

En cuanto a la temperatura, la reacción RWGS es endotérmica, lo que significa que a temperaturas más altas se producirá una mayor cantidad de monóxido de carbono (CO). Sin embargo, para favorecer la producción de metanol (CH₃OH), la temperatura de reacción debe mantenerse relativamente baja, ya que así se logra una mejor selectividad hacia el metanol. Este planteamiento presenta un desafío, ya que a bajas temperaturas la tasa de conversión de CO₂ es bastante reducida.

En resumen, existe un conflicto inherente en la hidrogenación del CO₂: es difícil lograr simultáneamente una alta conversión y una excelente selectividad hacia el metanol.

El CO que se produce en el proceso puede reaccionar con el hidrógeno de manera similar a como ocurre en los reactores convencionales, generando metanol a través de la siguiente reacción:

CO+ 2H₂ —> CH₃OH ∆Hº = -91,0 kJ/mol (3)

Los catalizadores más eficientes para la hidrogenación de CO₂ hacia metanol son los sistemas catalíticos de múltiples componentes en presencia de un catalizador de cobre, zinc y aluminio (Cu/ZnO/Al₂O₃). Estos catalizadores permiten optimizar la reacción, que se lleva a cabo en condiciones prácticamente idénticas a las del proceso convencional.

En términos de temperatura, el rango óptimo en el reactor oscila entre los 200°C y 300°C, mientras que las presiones de operación se sitúan entre 40 y 100 bar (IRENA, Renewable Methanol Outlook, 2021).

En el proceso de producción de e-metanol, el hidrógeno y el dióxido de carbono, previamente comprimidos hasta alcanzar la presión requerida, son introducidos en el reactor de síntesis de metanol como el que se ha mostrado. En este reactor, a elevadas presiones (40 – 100 bar) y temperaturas entre 200°C y 300°C, tiene lugar la hidrogenación del CO₂, que combina el dióxido de carbono y el hidrógeno. El resultado es una corriente de metanol crudo y agua, siendo esta última un subproducto del proceso.

Dado que la hidrogenación del CO₂ es una reacción exotérmica, es decir, libera energía, el sistema requiere una eliminación eficiente del calor. Para ello, se puede emplear un sistema de enfriamiento con agua, que se evapora al aprovechar el calor residual de la reacción, generando vapor (un concepto conocido como Reactor de Agua en Ebullición o Boiling Water Reactor, BWR). Alternativamente, el gas de entrada (la mezcla de H₂ y CO₂) también puede utilizarse para enfriar el sistema, lo que permite que la corriente de salida del reactor precaliente la mezcla alimentada al lazo de síntesis.

Una vez que el metanol ha sido formado en el reactor, se transporta a un sistema de destilación. Dado que el metanol sale diluido en agua, en esta fase se separan los componentes, obteniendo corrientes prácticamente puras de metanol (CH₃OH) y agua (H₂O). Para lograr esta separación, es necesario aplicar calor, por lo que el calor residual generado en el reactor puede aprovecharse en esta etapa, disminuyendo la necesidad de energía externa.

Existen diversas opciones para destilar el metanol crudo, dependiendo de los objetivos específicos: desde maximizar la pureza del producto final (como el AA Grade o IMPCA Grade) hasta equilibrar costes operativos e inversiones. Para obtener un metanol de alta calidad, pueden requerirse una o más columnas de destilación, dependiendo de factores como la cantidad de subproductos y el uso final del metanol, ya sea en la industria química o como combustible.

Desde AtlantHy colaboramos diariamente en el diseño de plantas de metanol para poder optimizar todos los parámetros involucrados en su diseño, conociendo al detalle los tecnólogos y los equipos involucrados, para llevar los proyectos al éxito.

¡No te pierdas el próximo boletín de Energy Analysis para poder conocer los consumos y costes detrás de estas plantas!

ANÁLISIS PREVIOS en “Energy Analysis”:

Muchos sois nuevos lectores por lo que os dejo alguno de los análisis llevados a cabo por AtlantHy, uno sobre el CO₂ y otro sobre Due Diligence:

132) El CO₂, mártir en la descarbonización de la economía

Son años los que llevamos escuchando que hay que eliminar el dióxido de carbono (CO2) de nuestras vidas, de nuestras empresas, de nuestras sociedades. El malo de la película, el principal artífice del cambio climático por culpa de las más de 37 mil millones de toneladas que a nivel global

126) Due Diligences de proyectos de hidrógeno

Alerta: La burbuja del hidrógeno se desinfla. Los proyectos no son rentables. Las empresas huyen despavoridas hacia los brazos del biometano. Las subvenciones no son suficientes.