35) Acero verde e hidrógeno

El acero ha vertebrado nuestra sociedad hasta estar presente en todas nuestras infraestructuras vitales, no siendo posible concebir el mundo como lo conocemos sin la presencia de este metal sosteniendo toda la sociedad.

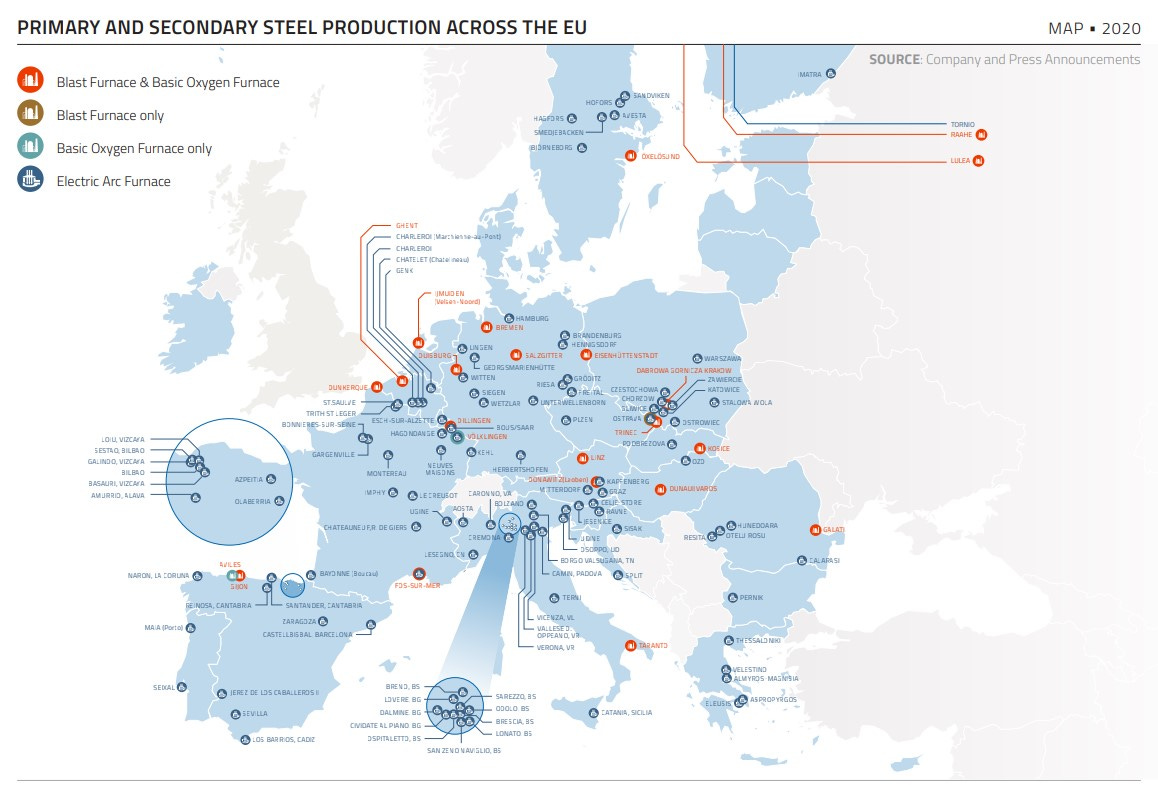

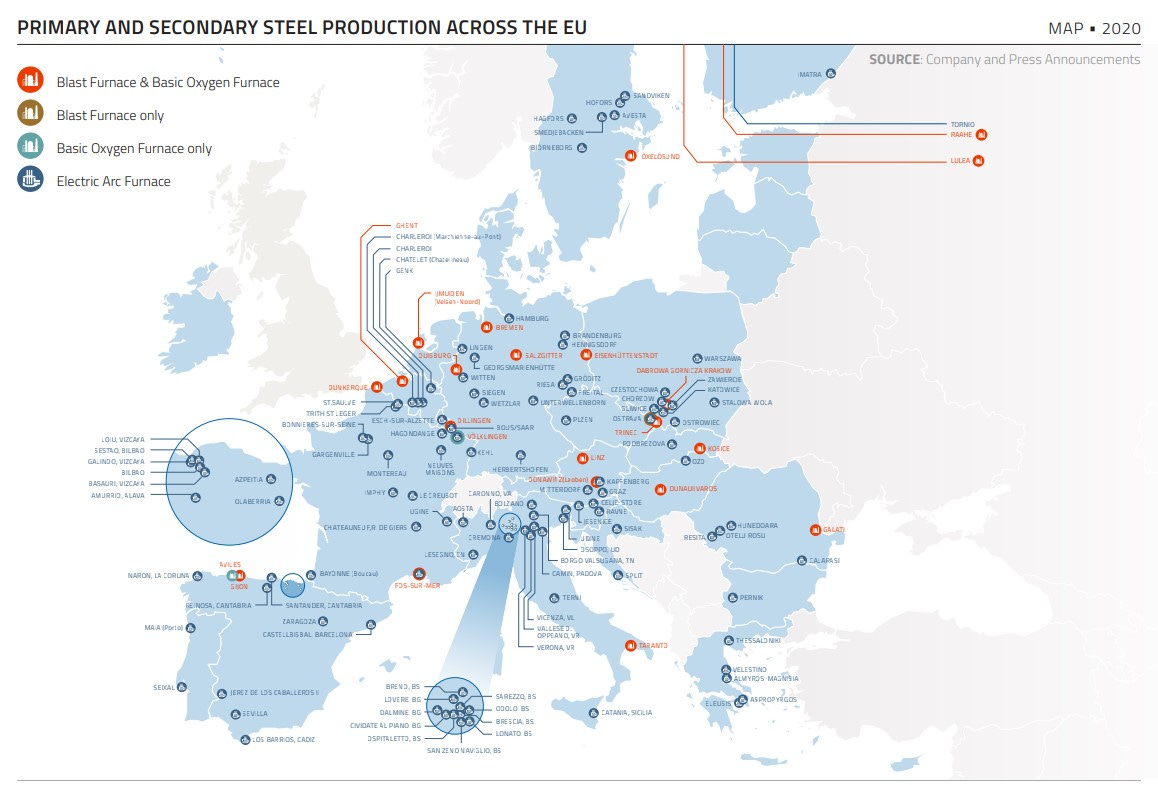

La producción total de acero en la UE fue de alrededor 183 MT en 2020, con una distribución aproximada de la producción 60% alto horno/horno de oxígeno básico y 40% Arco eléctrico.

Desgraciadamente aun siendo tan imprescindible, la industria siderúrgica es uno de los principales emisores de carbono del mundo, para Europa, concretamente, 5% de las emisiones totales.

Cabe destacar, que el País Vasco ha tenido mucha tradición minera, que proviene de la vena de hierro que cruza los montes vascos, y actualmente la industria siderúrgica sigue disponiendo de un nutrido grupo de empresas trabajando, como son ArcelorMittal, Sidenor Aceros Especiales, Aceros Inoxidables Olarra S.A., Tubos Reunidos Group, TUBACEX, Nervacero…

En las 2 grandes rutas para la producción de acero se emite CO₂:

-El proceso de alto horno/horno de oxígeno básico (BF/BOF), también conocido como el proceso integrado por comprender varios pasos que incluso pueden tener lugar en diferentes plantas. Produce 71% del acero en la UE y emite 1,8 toneladas de CO₂ por tonelada de acero.

-Hornos de arco eléctrico (EAF), ruta basada en la chatarra y con una cuota de mercado del 24%, es el que tiene las emisiones más bajas (0,3 T CO₂/T Acero). *Pero no se puede reemplazar toda la industria siderúrgica debido a la disponibilidad limitada de chatarra metalúrgicamente adecuada.

-Alternativas:

1) Convertir la biomasa en coque para reemplazar carbón en BF, difícilmente implementable a gran escala.

2) Captura de CO₂, aunque actualmente, no hay ningún proyecto a nivel planetario que haya resultado viable económicamente.

3) La reducción directa del hierro con hidrógeno (DRI), es el método de obtención de acero a partir de la mena del hierro; es decir, óxidos de hierro como la magnetita o hematita, empleando un agente reductor gaseoso como es el hidrógeno a temperaturas significativamente inferiores a los altos hornos tradicionales (800-1.200°C).

La mayoría de procesos de reducción directa se llevan a cabo en hornos de cuba donde el mineral de hierro se pone en contacto con el gas reductor a contracorriente, con un alto contenido en hidrógeno y monóxido de carbono (también conocido como gas de síntesis). Esta ruta supondría una reducción de hasta 95% de las emisiones de carbono.

Si modificamos todas las plantas de BF/BOF instaladas en la UE, con una capacidad de 103 T de acero a plantas basadas en DRI de H₂, se podrían ahorrar 196 MT GEI/ año. Para ello, se requerirían 5,3 MT de H₂ renovable y hasta 370 TWh de generación eléctrica renovable.

En el siguiente mapa (The European Steel Association (EUROFER)) podemos observar las diferentes opciones que hay disponibles en Europa para la producción de acero.

35) Green Steel and Hydrogen

Steel has backbone our society to the point of being present in all our vital infrastructures, making it impossible to conceive of the world as we know it without the presence of this metal sustaining all of society.

Total steel production in the EU was around 183 MT in 2020, with an approximate distribution of production 60% blast furnace/basic oxygen furnace and 40% Electric arc.

Unfortunately, despite being so essential, the steel industry is one of the main carbon emitters in the world, for Europe, specifically, 5% of total emissions.

It should be noted that the Basque Country has had a long mining tradition, which comes from the iron vein that crosses the Basque mountains, and currently the steel industry continues to have a large group of companies working, such as ArcelorMittal, Sidenor Aceros Especiales, Aceros Especiales, Inoxidables Olarra S.A., Tubos Reunidos Group, TUBACEX, Nervacero…

CO₂ is emitted in the 2 major routes for steel production:

-The Blast Furnace/Basic Oxygen Furnace (BF/BOF) process, also known as the integrated process as it comprises several steps that can even take place in different plants. It produces 71% of the steel in the EU and emits 1.8 tonnes of CO₂ per tonne of steel.

-Electric arc furnaces (EAF), a route based on scrap and with a market share of 24%, is the one with the lowest emissions (0.3 T CO₂/T Steel). *But the entire steel industry cannot be replaced due to the limited availability of metallurgically suitable scrap.

-Alternatives:

1) Convert biomass into coke to replace coal in BF, difficult to implement on a large scale.

2) Capture of CO₂, although currently, there is no project at a planetary level that has been economically viable.

3) The direct reduction of iron with hydrogen (DRI), is the method of obtaining steel from iron ore; that is, iron oxides such as magnetite or hematite, using a gaseous reducing agent such as hydrogen at temperatures significantly lower than traditional blast furnaces (800-1,200°C).

Most direct reduction processes are carried out in shaft furnaces where iron ore is contacted with countercurrent reducing gas, with a high content of hydrogen and carbon monoxide (also known as synthesis gas). This route would mean a reduction of up to 95% of carbon emissions.

If we change all BF/BOF plants installed in the EU, with a capacity of 103 T of steel to plants based on H₂ DRI, 196 MT GHG/year could be saved. For this, 5.3 MT of renewable H₂ and up to 370 TWh of renewable electricity generation would be required.

In the following map (The European Steel Association (EUROFER)) we can see the different options available in Europe for steel production.