76) Descarbonización de la industria del vidrio mediante hidrógeno renovable: Proyecto HyGlass

Uso del hidrógeno como fuente de calor industrial para la fabricación del vidrio fundido.

En un análisis previo expuse que las refinerías serían uno de los primeros usos que tendrá el hidrógeno renovable a escala industrial. En dicho artículo podréis observar 5 procesos donde se consume hidrógeno gas para refinar el crudo de petróleo, aquí un breve resumen:

La industria del vidrio está formada por multitud de productos y usos comerciales distintos, pero fundamentalmente se divide en cuatro categorías principales:

-Vidrio hueco.

-Vidrio plano.

-Fibra de vidrio.

-Otros vidrios especiales.

Las dos primeras categorías son las que acaparan la mayor parte de la producción del vidrio comercial en España. En el siguiente enlace podréis consultar las emisiones de CO2 asociadas a la fabricación de vidrio en España. La industria requiere temperaturas de proceso de alrededor de 1.700 °C para derretir la arena y convertirla en vidrio, mientras que el reciclaje de vidrio requiere un calor de hasta 1.650 °C.

En esta tesitura, en un futuro cercano será necesario abordar la descarbonización de la industria del vidrio. Por lo tanto, en este análisis detallaré las conclusiones más relevantes del proyecto “HyGlass” llevado acabo entre BV Glas (la Asociación Federal de la Industria Alemana del Vidrio) y el instituto de investigación GWI en Essen (GWI).

El proyecto HyGlass fue financiado por el programa de subvenciones a la innovación del Ministerio de Asuntos Económicos, Innovación, Digitalización y Energía de Renania del Norte-Westfalia (Alemania) y NRW.Energy4Climate. Análogamente, recibió un fuerte apoyo de las empresas de fabricación de vidrio en Renania del Norte-Westfalia.

El objetivo del proyecto era investigar la posibilidad de utilizar hidrógeno puro (y mezcla de gas natural/H₂) en hornos de vidrio regenerativo como sustitución a largo plazo del gas natural. Sobre todo, el uso del hidrógeno como fuente de calor industrial para la fabricación del vidrio fundido. En la siguiente tabla podéis observar como varían las propiedades de la mezcla en función del % de hidrógeno.

Si alguien desconoce como se calculan algún de los término que aparecen en la tabla, en la siguiente publicación explico como se hace.

Conclusiones técnicas positivas:

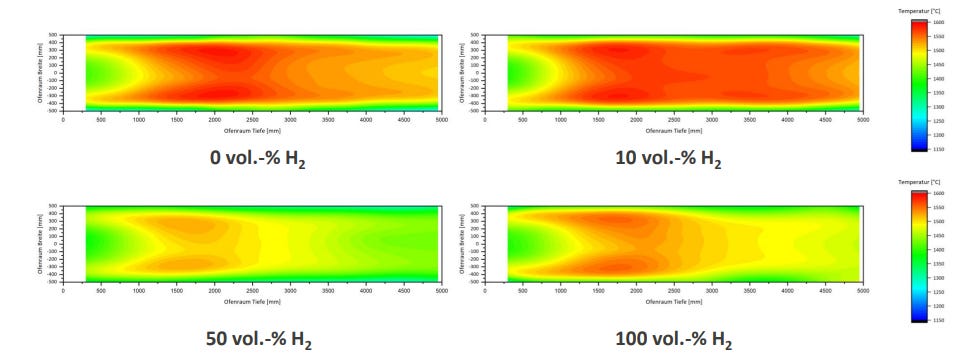

Los autores indican que la temperatura ambiente del horno como la transmisión de calor permanecieran más o menos constantes.

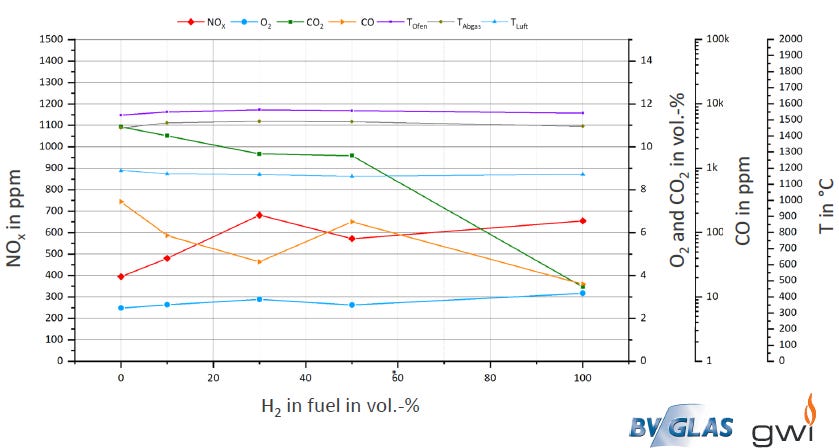

Como podréis observar en la Imagen 5, la reducción de CO₂ es evidente al sustituir el gas natural. La concentración se reduce de 1100 ppm con 100% GN / 0% H₂ a 350ppm con 100% H₂. Cabe resaltar, que el dióxido de carbono que aparece en el caso del hidrógeno, es el que disponemos en el aire en el día a día.

Las emisiones de NOx se multiplican x1,62, pasando de 400ppm a 650ppm, aunque los autores que este incremento de las emisiones pueden ser compensados con medidas técnicas en los hornos.

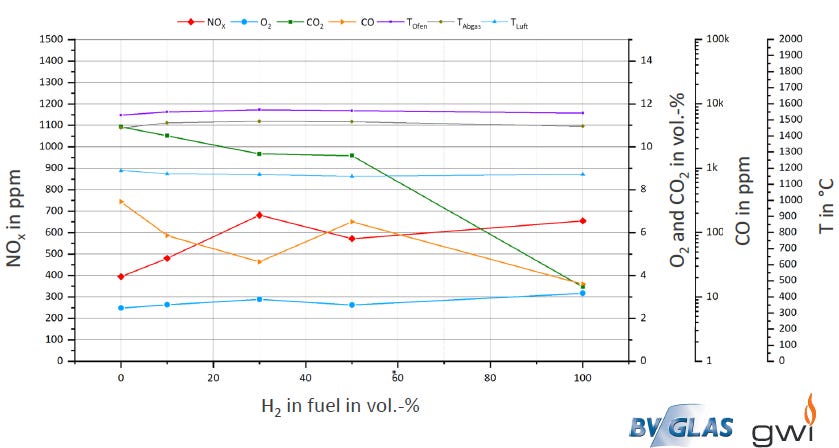

En el banco de pruebas que llevaron a cabo en el instituto de investigación GWI, el caudal volumétrico de gas del núcleo se fijó en el 40 % del volumen de gas combustible (total). En la siguiente imagen se puede comprobar el impacto del hidrógeno en el la mezcla.

Contratiempo:

Según lo que indicó Dra. Anne Giese, directora del Departamento de Ingeniería Industrial y de Combustible de GWI, “ el uso de hidrógeno en el vidrio fundido puede provocar indirectamente cambios en la calidad del vidrio, como la decoloración. Curiosamente, la decoloración no depende del contenido de hidrógeno en las mezclas de gas y H₂, por lo que no se puede regular aumentando o disminuyendo la tasa de mezcla”. Aún así, consideran que variando la composición del lote de vidrio el problema de la decoloración puede solucionarse. Los autores creen que es necesario realizar más investigaciones exhaustivas para lograr la consistencia deseada en la calidad del vidrio a largo plazo.

Conclusiones no-técnicas (Logística y adquisición):

Los investigadores emplearon la herramienta de análisis GIS (SIG: Sistema de información geográfica) para determinar si en las cercanías (10-20km) de los centros de producción de vidrio existe la capacidad solar o eólica para generar el hidrógeno verde requerido.

Los involucrados en el proyecto advierten que empleando todos los aerogeneradores del radio de 10km para la fabricación del vidrio, solamente 1 de las 9 fabricas podría disponer de suficiente hidrógeno. Si el radio se amplía a 20 km, 3 sitios podrían estar suficientemente abastecidos. No obstante, mediante la energía fotovoltaica ninguna fabrica podría autoabastecerse del hidrógeno necesario. De este análisis subyacen dos alternativas si finalmente la industria del vidrio se decide por la implementación del hidrógeno renovable como alternativa al gas natural; Una red eléctrica completamente descarbonizada junto a una planta de hidrógeno en las inmediaciones de la industria, o en su defecto, una red de hidrógenoductos que abastezca las necesidades de los clientes.

Expectativas de futuro:

Johann Overath, director general de BV Glas, escribió en un artículo para la revista Glass International a principios de este año que el gas natural que se usa para suministrar el 75 % de la energía de la industria podría eventualmente reemplazarse con calentadores de resistencia totalmente eléctricos y hornos oxihíbridos. que utilizan una combinación de electricidad, hidrógeno y oxígeno para alcanzar las temperaturas requeridas.

La Asociación Federal de la Industria Alemana del Vidrio (BV Glas) prevé que “ la combinación de plantas en 2045 será de alrededor del 70 % de hornos oxihíbridos con hidrógeno y alrededor del 30 % de hornos completamente eléctricos”. Dado que no todos los tipos de vidrio se pueden fundir eléctricamente por razones puramente físicas.

Por lo tanto, proyectos demostrativos de estas características resultan imprescindibles si se pretende abandonar el gas natural y emplear hidrógeno renovable para la generación de calor en la industria. No obstante, bajo mi punto de vista, cabe destacar que en las etapas iniciales del desarrollo de las tecnologías de hidrógeno sería más lógico descarbonizar los usos actuales del hidrógeno gris producidos a través de reformado de gas natural (SMR), que plantear el hidrógeno como combustible. Dado que la capacidad de electrolisis será limitada durante varios años. Aún así, las conclusiones que se generan de este tipo de pruebas son importantes para ir conociendo el comportamiento del hidrógeno.

76) Decarbonization of the glass industry through renewable hydrogen: HyGlass Project

Use of hydrogen as a source of industrial heat for the manufacture of molten glass.

In a previous analysis, I stated that refineries would be one of the first uses that renewable hydrogen will have on an industrial scale. In this article you will be able to observe 5 processes where hydrogen gas is consumed to refine crude oil, here is a brief summary:

1.- Image. Shelled uses of hydrogen in a refinery.

The glass industry is made up of a multitude of different products and commercial uses, but fundamentally it is divided into four main categories:

-Hollow glass.

-Flat glass.

-Fiberglass.

-Other special glasses.

The first two categories are those that account for most of the commercial glass production in Spain. In the following link you can consult the CO2 emissions associated with the manufacture of glass in Spain. Industry requires process temperatures of around 1,700°C to melt sand into glass, while glass recycling requires heat of up to 1,650°C.

In this situation, in the near future it will be necessary to address the decarbonization of the glass industry. Therefore, in this analysis I will detail the most relevant conclusions of the “HyGlass” project carried out between BV Glas (the Federal Association of the German Glass Industry) and the GWI research institute in Essen (GWI).

The HyGlass project was funded by the innovation grant program of the Ministry of Economic Affairs, Innovation, Digitalization and Energy of North Rhine-Westphalia (Germany) and NRW.Energy4Climate. Similarly, it received strong support from glass manufacturing companies in North Rhine-Westphalia.

2.- Image. Location of North Rhine-Westphalia (1 of the 16 federal states of Germany with 18 M inhabitants). (See spanish version)

The aim of the project was to investigate the possibility of using pure hydrogen (and natural gas/H₂ mixture) in regenerative glass furnaces as a long-term replacement for natural gas. Above all, the use of hydrogen as a source of industrial heat for the manufacture of molten glass. In the following table you can see how the properties of the mixture vary depending on the % of hydrogen.

3.- Image. Comparison of the properties of natural gas and hydrogen.(See spanish version).

If someone does not know how any of the terms that appear in the table are calculated, in the following publication I explain how it is done.

Positive technical conclusions:

The authors indicate that the ambient temperature of the oven as well as the heat transmission remained more or less constant.

4.- Image.- Impact of hydrogen on the temperature profile of the horizontal burner.

As you can see in Image 5, the CO₂ reduction is evident when replacing natural gas. The concentration is reduced from 1100 ppm with 100% GN / 0% H₂ to 350ppm with 100% H₂. It should be noted that the carbon dioxide that appears in the case of hydrogen is what we have in the air on a daily basis.

NOx emissions are multiplied x1.62, going from 400ppm to 650ppm, although the authors state that this increase in emissions can be compensated with technical measures in the furnaces.

5.- Image.- Impact of hydrogen on the temperature and composition of the mixture.

In the test bench carried out at the GWI research institute, the core gas volume flow rate was set at 40% of the fuel gas volume (total). In the following image you can see the impact of hydrogen in the mixture.

6.- Image.- Variation of hydrogen in the volumetric flow. (From left to right: 0% H₂, 10%, 30%, 50%, 100% H₂).

Setback:

According to what indicated Dr. Anne Giese, director of the Department of Industrial and Fuel Engineering at GWI, “the use of hydrogen in molten glass can indirectly cause changes in the quality of the glass, such as discoloration. Interestingly, the discoloration does not depend on the hydrogen content in the gas and H₂ mixtures, so it cannot be regulated by increasing or decreasing the mixing rate.” Even so, they consider that by varying the composition of the batch of glass the problem of discoloration can be solved. The authors believe that more extensive research is necessary to achieve the desired consistency in glass quality over the long term.

Non-technical conclusions (Logistics and procurement):

The researchers used the GIS analysis tool (GIS: Geographic Information System) to determine if there is solar or wind capacity in the vicinity (10-20km) of the glass production centers to generate the required green hydrogen.

Those involved in the project warn that using all the wind turbines in the 10km radius to manufacture glass, only 1 of the 9 factories could have enough hydrogen. If the radius is extended to 20 km, 3 sites could be sufficiently supplied. However, through photovoltaic energy no factory could self-supply the necessary hydrogen. Two alternatives underlie this analysis if the glass industry finally decides on the implementation of renewable hydrogen as an alternative to natural gas; A completely decarbonized electrical network together with a hydrogen plant in the immediate vicinity of the industry, or failing that, a network of hydrogen pipelines that supplies the needs of customers.

Future's expectations:

Johann Overath, managing director of BV Glas, wrote in an article for Glass International magazine earlier this year that the natural gas used to supply 75% of the industry's power could eventually be replaced with all-electric resistance heaters. and oxyhybrid furnaces. They use a combination of electricity, hydrogen and oxygen to reach the required temperatures.

The Federal Association of the German Glass Industry (BV Glas) forecasts that “the mix of plants in 2045 will be around 70% hydrogen oxyhybrid furnaces and around 30% fully electric furnaces”. Since not all types of glass can be melted electrically for purely physical reasons.

Therefore, demonstration projects of these characteristics are essential if the intention is to abandon natural gas and use renewable hydrogen for heat generation in industry. However, from my point of view, it should be noted that in the initial stages of the development of hydrogen technologies it would be more logical to decarbonize the current uses of gray hydrogen produced through natural gas reforming (SMR), than to consider hydrogen as fuel. Since the electrolysis capacity will be limited for several years. Even so, the conclusions that are generated from this type of tests are important to get to know the behavior of hydrogen.