2) Industria siderúrgica vasca

La historia del País Vasco, y más concretamente de Bizkaia, no se puede entender sin su característica industria siderúrgica, que proviene de la vena de hierro que cruza los montes vascos. La extracción del mineral mediante sistemas mecanizados no inició hasta mediados del siglo XIX, derivando todo aquello en la que, en la gran parte del siglo XX fue la mayor empresa de España: Altos Hornos de Vizcaya.

Pero hoy en día, solamente la industria mundial del acero representa un 7-8% de las emisiones de CO₂ del planeta, siendo esta una de las industrias más contaminantes y consumidoras de energía del planeta. Por disponer de una relación aproximada, al producir 1 Tn de acero se emiten de media unas 2 Tn de CO₂ a la atmósfera.

Actualmente para descarbonizar el sector solamente se disponen de dos vías. Una de ellas es la electrificación del sector metalúrgico. O en su defecto, mediante la reducción directa del hierro con hidrógeno (DRI, por sus siglas en inglés).

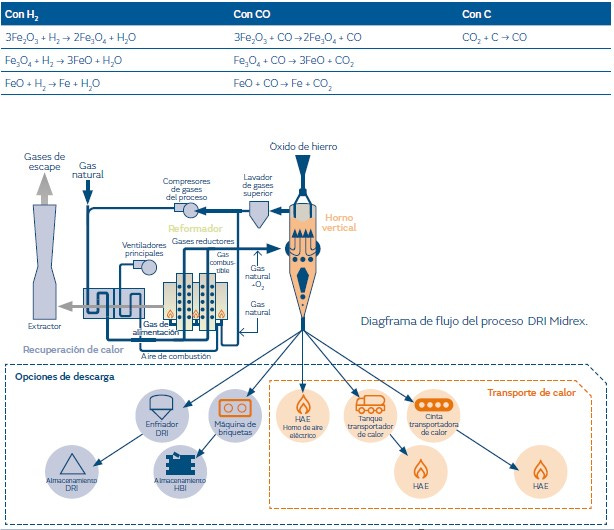

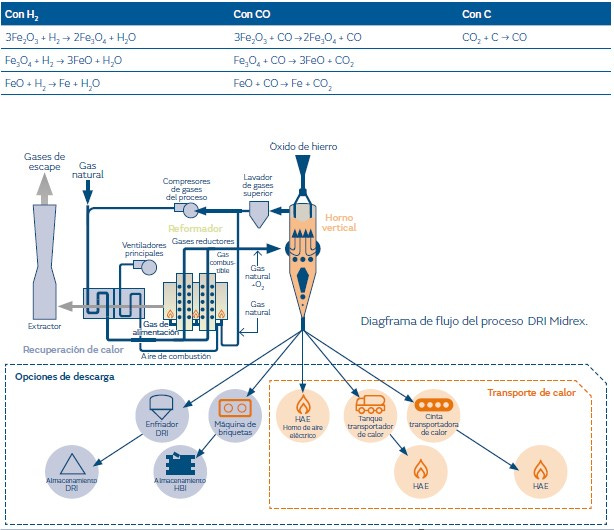

La reducción directa del hierro es el método de obtención de acero a partir de la mena del hierro; es decir, óxidos de hierro como la magnetita o hematita, empleando un agente reductor gaseoso como es el hidrógeno (antiguamente carbón) a temperaturas significativamente inferiores a los altos hornos tradicionales (800-1.200°C).

La mayoría de procesos de reducción directa se llevan a cabo en hornos de cuba donde el mineral de hierro se pone en contacto con el gas reductor a contracorriente, con un alto contenido en hidrógeno y monóxido de carbono (también conocido como gas de síntesis).

Este método constituye actualmente la cuarta fuente de demanda de hidrógeno (4 Mt H₂ anuales), representando un 3 % del consumo total. Teniendo en cuenta el crecimiento global y la necesidad de nuevas infraestructuras en los países en desarrollo, se estima que la demanda de acero aumentará un 6 % hasta el 2030.

El proceso MidrexNG está evolucionando a MidrexH₂, pudiendo eliminar así el reformador de gas natural de sus instalaciones. Teniendo en cuenta que 1 Tn de hidrógeno puede sustituir 5 Tn de carbón (coque), esta medida tiene gran alcance en lo que se refiere a reducir las emisiones directas del proceso.

ArcelorMittal anunció que su acería de Sestao (España) se convertirá en la primera fábrica de acero de gran escala del mundo con 0 emisiones de carbono tras la firma de un memorando de entendimiento con el Gobierno español para la construcción de una nueva planta de hierro de reducción directa de hidrógeno verde en Gijón.

Iberdrola y H2 Green Steel han firmado un acuerdo para construir una planta de hidrógeno verde de 1.000MW de capacidad instalada y una inversión estimada en 2.300 M de euros. La nueva planta (aún no tiene una ubicación definida en la península ibérica) alimentará con combustible limpio un horno de DRI con capacidad para producir unos 2 MTn/año de hierro verde, reduciendo las emisiones de CO₂ un 95%.

2) Basque steel industry

The history of the Basque Country, and more specifically of Bizkaia, cannot be understood without its characteristic steel industry, which comes from the iron vein that crosses the Basque mountains. The extraction of ore by means of mechanized systems did not begin until the middle of the 19th century, leading to everything that, in the great part of the 20th century, was the largest company in Spain: Altos Hornos de Vizcaya.

But today, only the world industry Steel represents 7-8% of the planet's CO₂ emissions, making it one of the most polluting and energy-consuming industries on the planet. Due to having an approximate relationship, when producing 1 Tn of steel, an average of 2 Tn of CO₂ is emitted into the atmosphere.

Currently, there are only two ways to decarbonise the sector. One of them is the electrification of the metallurgical sector. Or failing that, through the direct reduction of iron with hydrogen (DRI, for its acronym in English).

The direct reduction of iron is the method of obtaining steel from iron ore; that is, iron oxides such as magnetite or hematite, using a gaseous reducing agent such as hydrogen (formerly coal) at temperatures significantly lower than traditional blast furnaces (800-1,200°C).

Most direct reduction processes are carried out in shaft furnaces where iron ore is contacted with countercurrent reducing gas, with a high content of hydrogen and carbon monoxide (also known as synthesis gas).

This method is currently the fourth source of hydrogen demand (4 Mt H₂ per year), representing 3% of total consumption. Taking into account global growth and the need for new infrastructure in developing countries, it is estimated that the demand for steel will increase by 6% until 2030.

The MidrexNG process is evolving to MidrexH₂, thus being able to eliminate the natural gas reformer from your instalations. Taking into account that 1 Tn of hydrogen can replace 5 Tn of coal (coke), this measure has great scope in terms of reducing direct emissions from the process.

ArcelorMittal announced that its Sestao (Spain) steel mill will become the world's first large-scale zero-carbon steel mill after signing a memorandum of understanding with the Spanish government for the construction of a new iron ore plant direct reduction of green hydrogen in Gijón.

Iberdrola and H2 Green Steel have signed an agreement to build a green hydrogen plant with 1,000MW installed capacity and an estimated investment of 2,300 million euros. The new plant (it does not yet have a defined location in the Iberian Peninsula) will feed a DRI furnace with a capacity to produce about 2 MTn/year of green iron with clean fuel, reducing CO₂ emissions by 95%.